Einer unserer ersten Aufträge kann das Thema Reverse Engineering am besten beschreiben. Die „Laptime GmbH“, welche sich mit Serien-PKW-Umbauen für Rennstrecken-Anwendungen spezialisiert hat, fragte bei uns Teile für einen Alfa Romeo 4C an. Dadurch, dass ein neues Lenkrad verwendet werden sollte mit einem kleinen Durchmesser, suchten sie nach einer Möglichkeit, die vorhandenen Schaltwippen aus dem Serienfahrzeug an ihren neuen Sparco-Lenkrädern aufzunehmen.

Da wir keine Originaldaten von Alfa-Romeo bekamen, sendete uns Laptime einen Satz der original montierten Schaltwippen per Post zu und innerhalb weniger Tage nahmen wir die Arbeit am Projekt „Schaltwippenadapter“ auf.

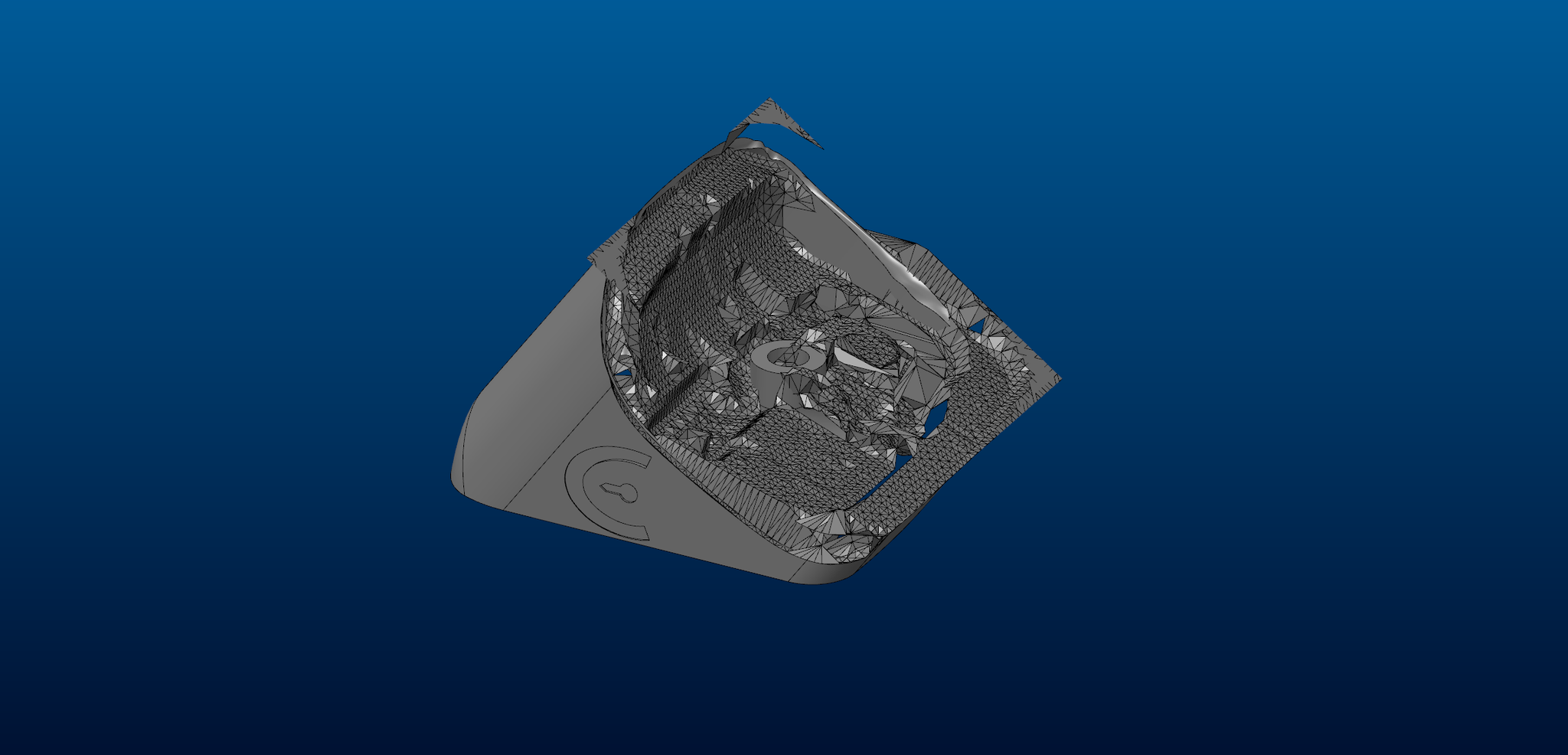

Auf einer unserer 3-Achs-Portalfräsmaschinen nutzten wir eine der originalen Schaltwippen auf den Maschinentisch und nutzten einen 3D-Kantentaster, um eine Punktewolke mit mehr als 40.000 Einzelpunkten zu erstellen. Mit diesem Datensatz aus 3D-Punkten, verbanden wir die Punkte zu einer geschlossenen Fläche. Dies war die Grundlage für das Modell in der Konstruktion und später für den Druck.

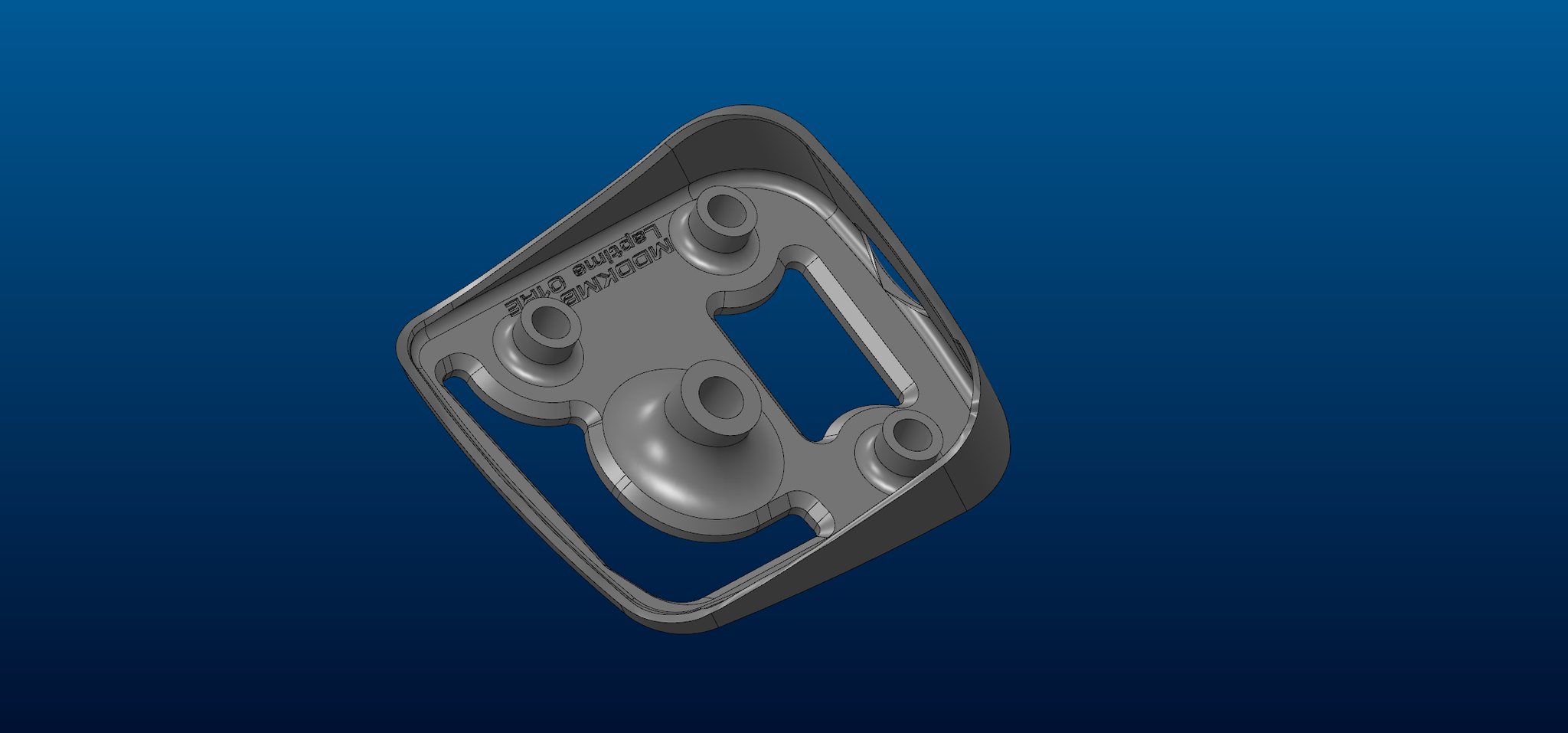

Schritt für Schritt umwickelten wir in unserer Konstruktion die Punktewolke mit unserem späteren Fertigteil. Versenkte Bohrungen für Einsteckgewinde wurden gesetzt um sicherzustellen, dass die Teile im Fahrzeug von den Mechanikern spielfrei montiert werden konnten und austauschbar waren. Für den SLA-Druck auf unserer Anlage wussten wir, dass wir geometrisch nahezu uneingeschränkt waren für ein superleichtes Design, passenden Look, sowie Kundenlogos an mehreren Seiten. Aufgrund der komplexen Freiformflächen erstellten wir insgesamt fünf Probedrucke innerhalb von drei Tagen, um die Geometrie abzugleichen, gingen schließlich mit der finalen Variante 6 in die Serienproduktion und später mit dieser schlussendlich auf die Rennstrecke.

Nach ungefähr einer Woche schlossen wir dieses Projekt erfolgreich ab und versendeten die Teile zusammen mit den originalen Mustern zurück an den Kunden.